Biegeradius für Bleche: Bedeutung & Berechnung

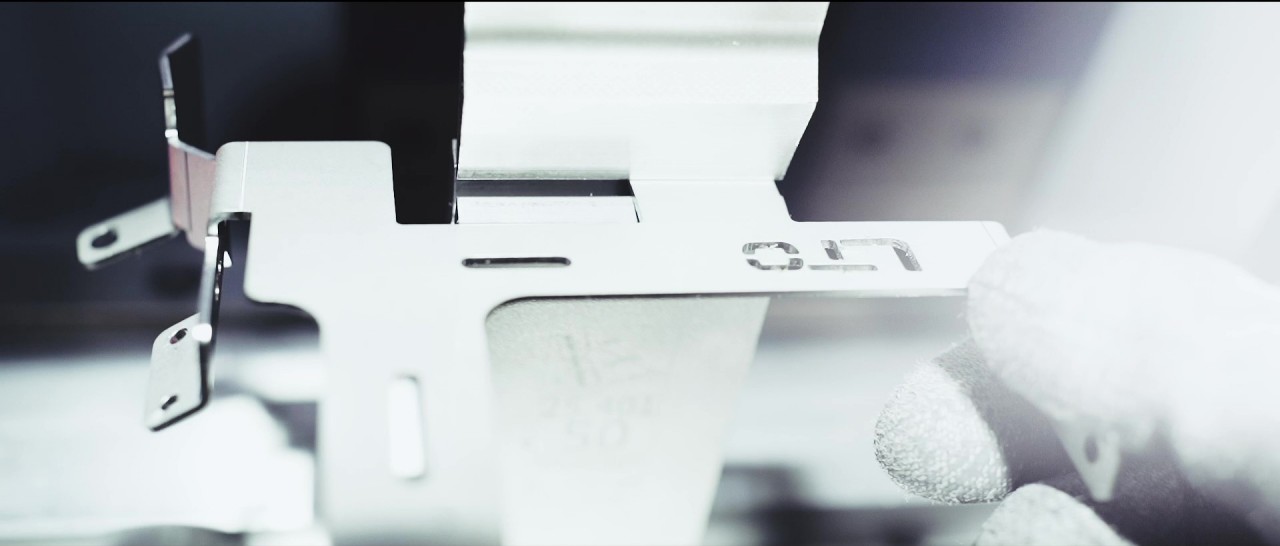

Die Biegeradius spielt eine wichtige Rolle in der Metallverarbeitung. In der Architektur, im Maschinenbau, in der Automobilindustrie sowie in zahlreichen anderen Branchen ist der korrekte Biegeradius essentiell für das fertige Produkt. Bei Laserteileonline biegen wir Bleche nach Ihren Vorgaben und achten darauf auf die Einhaltung des exakten Radius. Weshalb der Biegeradius so entscheidend ist, was ihn beeinflussen kann und wie er korrekt berechnet wird, erklären wir Ihnen in diesem Blogartikel.

Was ist der Biegeradius?

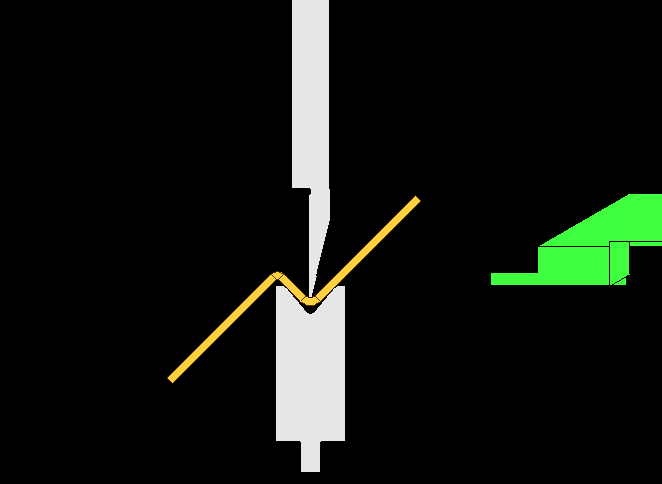

Bei dem Biegeradius handelt es sich um den Radius, der bei der Umformung eines Blechs entsteht. Er gibt an, wie stark ein Blech gebogen wird. Der Biegeradius beeinflusst die Stabilität und die mechanischen Eigenschaften des Metalls und sollte deshalb korrekt berechnet und gut gewählt werden. Ist der Biegeradius des Blechs beispielsweise zu klein, dann kann dieses brechen.

Der Mindestbiegeradius

Der kleinste Radius, in dem ein Blech gebogen werden kann, ohne zu brechen, wird als Mindestbiegeradius bezeichnet. Dieser ist keineswegs immer gleich, sondern von vielen verschiedenen Faktoren abhängig. Dazu gehören unter anderem die Materialstärke und die Blechdicke, die Biegerichtung, die Art der Biegemaschine und das Biegeverfahren – auf diese Faktoren gehen wir später noch genauer ein.

Deshalb ist der Biegeradius wichtig

Das Berechnen des Biegeradius sowie des Mindestbiegeradius ist eine Herausforderung, ist aber unbedingt notwendig, um ein einwandfreies Werkstück zu erhalten. Wird der Radius falsch berechnet, dann kann das dazu führen, dass das Material beschädigt wird – Risse oder Einkerbungen oder sogar das Brechen des Blechs sind möglich und führen dazu, dass das Metallteil nicht mehr verwendet werden kann. Ein optimaler Biegeradius führt zudem dazu, dass die Belastung gleichmäßig verteilt wird und so für eine längere Lebensdauer des Endproduktes.

Darüber hinaus ist das korrekte Berechnen des Biegeradius natürlich wichtig, um die gewünschte Form zu erreichen. Oftmals werden gebogene Werkstücke später weiterverarbeitet und müssen dann genau in eine größere Struktur passen. Ist der Radius ungenau berechnet worden, kann das zu Problemen führen.

Bei Laserteileonline biegen wir regelmäßig Bleche für unsere Kunden und sind deshalb Experten, wenn es um den Biegeradius geht. Wir bestimmen diesen auf Basis Ihrer Anforderungen und biegen anschließend das Blech für Sie. Sollte die Umsetzung Ihrer Wünsche nicht möglich sein, etwa weil der Mindestbiegeradius unterschritten wird, beraten wir Sie gerne zu Alternativen – so finden wir eine passende Lösung für Ihr Projekt. Nutzen Sie gerne unseren Kant- und Laserteile Konfigurator, um uns in wenigen Klicks online Ihren Auftrag zu übermitteln – oder senden Sie uns eine direkte Anfrage, falls Sie noch Beratung benötigen!

Biegeradius berechnen

Der Mindestbiegeradius hängt immer von dem Werkstoff des Blechs sowie von weiteren Faktoren ab, deshalb gibt es keine allgemeingültige, exakte Formel für dessen Berechnung. Bei Laserteileonline berechnen wir bei Bedarf den Mindestbiegeradius individuell auf Basis Ihrer Daten und prüfen, ob Ihr Projekt umsetzbar ist.

Eine beliebte Faustformel für die Berechnung des Mindestbiegeradius ist K x t. Dabei steht K für einen Faktor, der je nach Metallart und Metallstärke bestimmt wird und zwischen 0,5 und 2 liegt. t wiederum steht für die Metallstärke. Bitte beachten Sie jedoch, dass diese Formel recht allgemein und damit ungenau und fehleranfällig ist. Für die korrekte Bestimmung sollte immer das individuelle Blech betrachtet werden.

Einflussfaktoren auf den Biege- und Mindestbiegeradius

Um den optimalen Radius für das Biegen eines Blechs zu bestimmen, sollten Sie einige Faktoren berücksichtigen. Wir geben Ihnen hier ein paar Anhaltspunkte, die Sie auf jeden Fall in Ihre Berechnungen miteinbeziehen sollten:

-

Die Materialeigenschaften: Je nachdem, welches Blech Sie biegen möchten und was dessen Eigenschaften sind, unterscheidet sich auch der minimale Biegeradius. So ist die Formbarkeit verschiedener Metalle unterschiedlich – härtere Metalle haben in der Regel einen höheren Mindestbiegeradius.

-

Die Blechdicke: Je nachdem, wie dick Ihr Blech ist, sollten Sie einen passenden Biegeradius wählen. Dünnere Bleche können in den meisten Fällen weiter gebogen werden als dicke, ohne dass Materialschäden entstehen.

-

Die Biegerichtung: Vergessen wird bei der Berechnung des Biegeradius oftmals die Richtung, in die das Blech gebogen werden soll. So ist beim Biegen quer zur Walzrichtung das Risiko für Materialschäden höher und der Biegeradius sollte entsprechend größer sein.

-

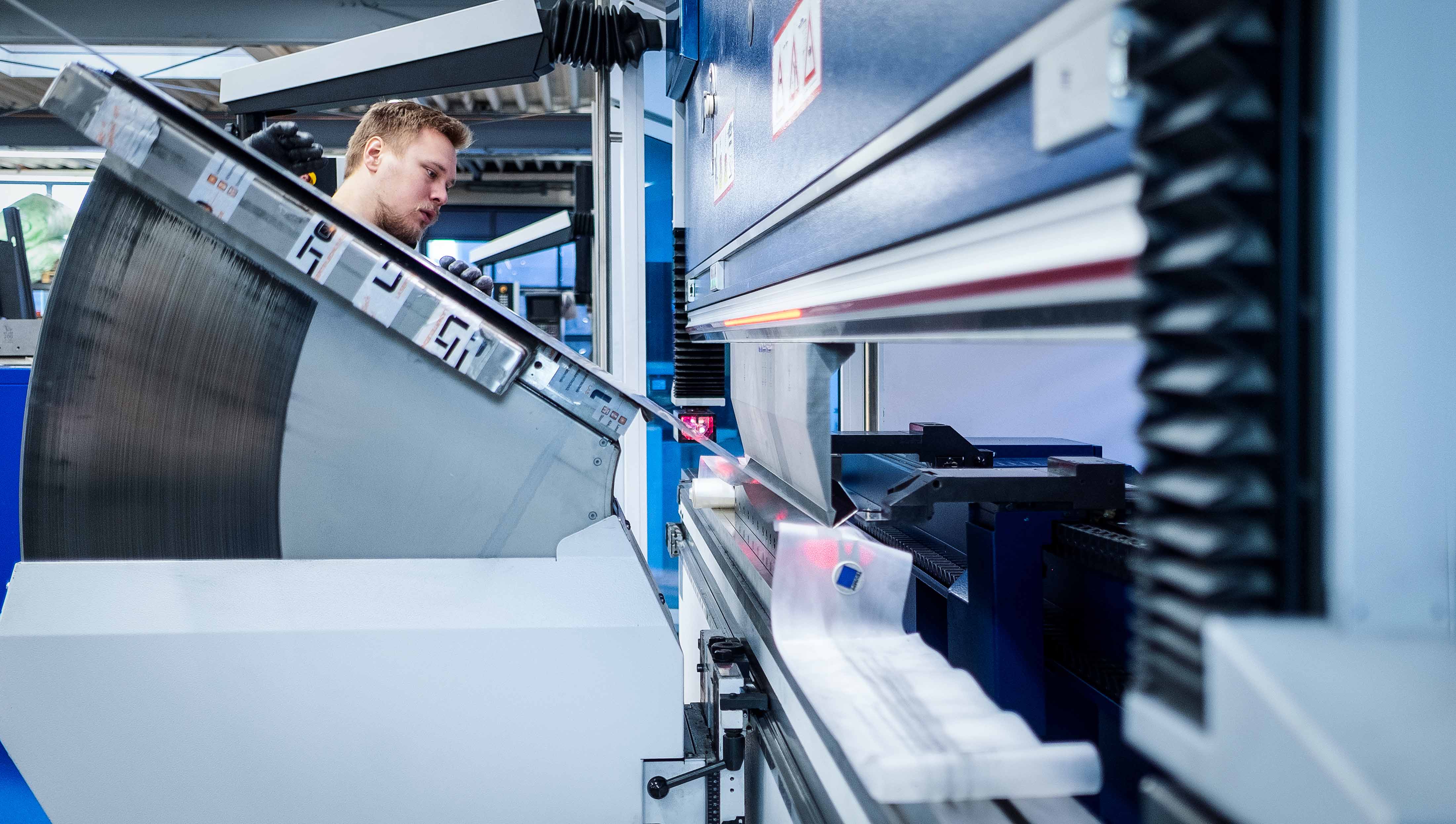

Die Art der Biegemaschine: Berücksichtigt werden sollte auch, welche Maschine für die Umformung des Blechs eingesetzt wird. Moderne CNC-Maschinen, die auch von uns genutzt werden, arbeiten präziser und können auf diese Weise auch kleinere Radien umsetzen.

-

Das Biegeverfahren: Nicht zuletzt spielt das Biegeverfahren eine Rolle. Beim freien Biegen sollte etwa ein größerer Radius gewählt werden als beim Prägebiegen.

Bei Laserteileonline kennen wir selbstverständlich alle diese Einflussfaktoren und wissen genau, wie sich welches Blech bei der Verformung verhält. Wir berechnen den idealen Biegeradius nach Ihren Vorgaben oder bieten Alternativen an, sollte Ihr gewünschter Radius nicht umsetzbar sein.

Herausforderungen beim Biegeradius

Bei der Berechnung des Biegeradius und bei der Umformung von Blechen gibt es einige Herausforderungen. Wir kennen diese genau und beachten diese bei der Umsetzung von Projekten. Dazu gehört zum Beispiel die Rückfederung des Blechs: Manche Materialien verfügen über eine gewisse Elastizität und federn nach dem Biegen wieder leicht in die Ursprungsform zurück. Wir berücksichtigen diesen Effekt, um dennoch den gewünschten Biegeradius zu erreichen.

Eine weitere Herausforderung ist das ungleichmäßige Biegen des Metalls. Oft wird zwar der Biegeradius richtig berechnet, aber beim Biegen wirken ungleichmäßige Belastungen auf das Metall ein und sorgen so zu ungenauen Ergebnissen. Wir setzen deshalb auf modernste Maschinen, die eine exakte Ausrichtung ermöglichen.

Bei Laserteileonline Ihr Blech mit optimalem Biegeradius beauftragen

Sie möchten Ihr Blech biegen lassen und suchen dafür noch den geeigneten Anbieter? Bei Laserteileonline bearbeiten wir Ihre Metallteile ganz nach Ihren Vorstellungen und bieten Ihnen selbstverständlich auch die Verformung Ihres Blechs durch Verbiegen an. Dabei beachten wir je nach Materialeigenschaften den Mindestbiegeradius und sorgen so dafür, dass das Werkstück nicht beschädigt wird und äußerst stabil ist.

Gerne übernehmen wir auch weitere Arbeitsschritte wie den Laserzuschnitt, das Fräsen, Schweißen oder Schleifen Ihres Blechs. Auch Veredelungen oder Gravuren können wir gerne für Sie durchführen. Nutzen Sie gerne unseren praktischen Kant- und Laserteile Konfigurator, um uns Ihre Spezifikationen und Wünsche ganz bequem online zu übermitteln. Oder senden Sie uns alternativ eine direkte Anfrage, falls Sie noch Beratungsbedarf haben. Wir freuen uns darauf, Ihren Auftrag bearbeiten zu dürfen!

Häufig gestellte Fragen zum Biegeradius

Sie haben noch Fragen zum Thema Biegeradius? Hier haben wir ein kleines FAQ für Sie zusammengestellt:

Was ist der Mindestbiegeradius?

Unter dem Mindestbiegeradius versteht man den kleinsten Radius, in dem ein Blech gebogen werden kann, ohne dass es beschädigt wird. Er ist abhängig von vielen verschiedenen Faktoren wie der Art des Metalls, der Dicke und Härte des Blechs, vom Biegeverfahren und der Biegerichtung.

Wie misst man den Biegeradius?

Der Biegeradius wird vom Startpunkt der Biegung bis zur Mitte der Biegung gemessen. Es handelt sich dabei immer um den Innenradius.

Warum ist es wichtig, den Biegeradius zu berechnen?

Die Berechnung des Biegeradius ist zunächst natürlich wichtig, um die gewünschte Biegung korrekt auszuführen. Der Radius muss genau den Vorgaben entsprechen, da es sonst sein kann, dass das Blech nicht wie beabsichtigt eingesetzt werden kann – zum Beispiel zum Verbau in einer Maschine oder einer Konstruktion. Zudem sollte überprüft werden, ob der Biegeradius größer als der Mindestbiegeradius des Blechs ist. Ist dies nicht der Fall, kann das Material beschädigt und das Werkstück unbrauchbar sein.

Warum darf der Biegeradius nicht zu klein sein?

Bei einem zu kleinen Biegeradius kann das Blech zum Beispiel Risse oder Quetschungen an der Innenseite bekommen oder sogar brechen. Damit ist das Werkstück unbrauchbar und kann nicht weiter verwendet werden. Zudem ist die Einhaltung des Mindestbiegeradius wichtig, um nicht die Stabilität des Endproduktes zu gefährden. Wird ein Blech zu stark gebogen, kann es instabil werden und reißen.

Wie dick kann Blech maximal sein, um es zu biegen?

Unter Blech versteht man in der Regel ein Metall mit einer Dicke von 3 mm oder weniger. Bleche dieser Dicke können immer gebogen werden. Die heutige Technik erlaubt aber auch das Biegen von dickeren Metallen. Bis zu 8 mm oder – je nach Bedingungen – noch mehr können mithilfe einer Presse gebogen werden.

Wie beeinflusst die Blechdicke den Biegeradius?

Prinzipiell gilt, dass der Mindestbiegeradius größer ist, je dicker das Blech ist. Dicke Bleche können also weniger weit gebogen werden als dünnere Bleche, weil sie schneller beim Biegen beschädigt werden. Die Blechdicke ist jedoch nicht der einzige Einflussfaktor bei der Berechnung des Mindestbiegeradius eines Blechs.