Liebe Leserinnen und Leser,

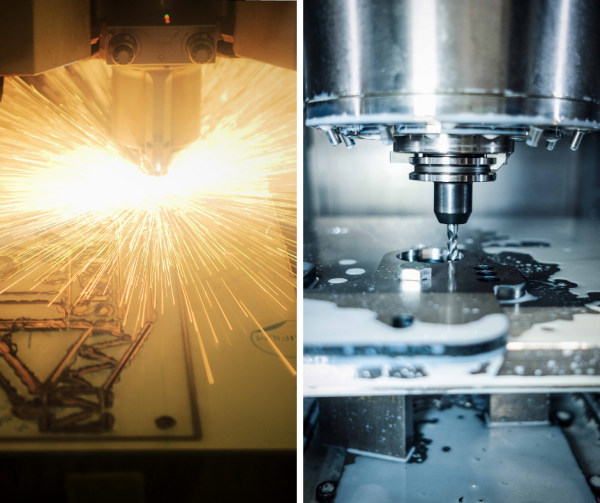

wie Sie sicherlich bereits auf unserer Homepage gesehen haben, bieten wir neben Laserzuschnitten auch gefräste Teile an. Heute möchten wir einmal etwas genauer darauf eingehen, wo die Unterschiede zwischen den beiden Verfahren bestehen.

Beginnen wir mit dem Unterschied, der die beiden Bearbeitungsmethoden so elementar voneinander unterscheidet. Beim Laserschneiden handelt es sich um ein, dem Grunde nach, zwei-dimensionales Verfahren. Das Laserschneiden ist eine thermische Methode zum Schneiden von Werkstoffen, bzw. Blechtafeln, wobei der Schnitt immer in einem Winkel von 90 Grad zur Oberfläche steht. Parallel dazu wird je nach Material Sauerstoff oder Stickstoff mit bis zu 14 Bar Druck durch den nur ca. 0,2mm breiten Schnittspalt geblasen. Der Schneidkopf verfährt CNC gesteuert in zwei Achsen. Die erzielbaren Toleranzen liegen im Allgemeinen unter 0,1 mm. Das Fräsen hingegen ist ein drei- bis sechs-achsiges Verfahren. Bei dem durch Zerspanung Material abgetragen wird und so das Werksstück gewissermaßen „freigelegt“ wird. Durch die weitere Vorschubrichtung (die 3. Achse) können so auch komplexere räumliche Körper hergestellt werden.

Beide Verfahren haben ihre jeweiligen Vor- und Nachteile, können sich jedoch auch gegenseitig ergänzen.

Welche Vorteile bietet also das Laserschneiden?

Zunächst kann man sagen, dass das Lasern etwas flexibler ist als das Fräsen. Materialien können schneller gewechselt werden, sodass viel geringere Rüstzeiten und -kosten entstehen. Auch kann ein viel dünneres Material bearbeitet werden. Ein Laser kann bereits Bleche mit einer Stärke von 0,5mm schneiden. Zudem kann das Rohmaterial durch eine ökonomische Belegung der Bleche sehr viel effizienter genutzt werden als bei einer Fräse – hier entsteht ungleich viel mehr Ausschuss. Auch Zeit spielt eine Rolle. Mit einem Laser lassen sich tendenziell mehr Werksstücke in weniger Zeit herstellen.

Welche Vorteile bietet das Fräsen?

Vor allem die Toleranzgenauigkeit. Diese ist höher als beim Lasern und bewegt sich in eine m µ-Bereich. Hierdurch sind – anders als beim Lasern – Stufen und Passungen möglich. Auch Kugel Fräsungen sind machbar. Auch gibt es beim Fräsen keinen Wärmeverzug, durch den Einsatz von Kühlschmierstoffen während des Fräs-Vorgangs. Hinzu kommt die Kantenglätte – beim Fräsen können sehr viel glattere Kanten erreicht werden als beim Lasern. Auf dem Bild sehen Sie ein Beispiel. Die untere Hälfte ist eine gelaserte Kante - die obere eine gefräste.

m µ-Bereich. Hierdurch sind – anders als beim Lasern – Stufen und Passungen möglich. Auch Kugel Fräsungen sind machbar. Auch gibt es beim Fräsen keinen Wärmeverzug, durch den Einsatz von Kühlschmierstoffen während des Fräs-Vorgangs. Hinzu kommt die Kantenglätte – beim Fräsen können sehr viel glattere Kanten erreicht werden als beim Lasern. Auf dem Bild sehen Sie ein Beispiel. Die untere Hälfte ist eine gelaserte Kante - die obere eine gefräste.

Warum bieten wir Lasern und Fräsen an?

Zum einen wollen wir Ihnen ein möglichst breites Spektrum von Bearbeitungsmöglichkeiten bieten, zum anderen haben unterschiedliche Werkstücke und unterschiedliche Kunden natürlich auch unterschiedliche Anforderungen an ihr Werkstück. Manchmal ist eine absolut glatte Kante, bzw. Schnittfläche gar nicht erforderlich – hier bietet sich also Lasern an, da dies Zeit und Kosten spart. Manchmal ist es jedoch erforderlich, dass ein Teil im µ-Bereich exakt gefertigt ist oder, dass es sich um ein Teil mit unterschiedlichen Materialstärken handelt. Hier empfiehlt sich das Fräsen als das Verfahren der Wahl.

Es kann jedoch auch vorkommen, dass beide Bearbeitungsmethoden bei einem Werkstück erforderlich sind. Auch diesen Service möchten wir Ihnen aus einer Hand anbieten, um so Dienstwege zu verkürzen und Zeit, sowie Kosten zu sparen.

Wir werden Ihnen bald die einzelnen Abteilungen nochmals einzeln und etwas genauer vorstellen. Schreiben Sie uns gerne oder rufen Sie uns an, wenn Sie Fragen zu den Verfahren haben. Wir werden dann in zukünftigen Blogbeiträgen eingehender auf Ihre Fragen eingehen. Wir hoffen, dass wir Ihnen die Unterschiede zwischen den beiden Verfahrensarten etwas näherbringen konnten und freuen uns über Ihr Interesse an unserem Blog!

Ihr LTO Team